Drehgeber

Mit analoger, digitaler oder inkrementaler Schnittstelle als Single- oder Multiturn

Ratgeber Drehgeber

Index

Was ist ein Drehgeber?

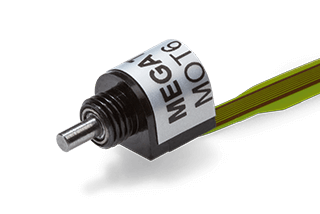

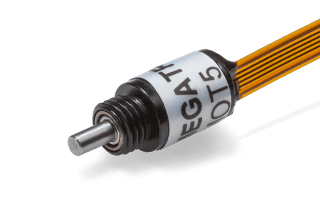

Drehgeber erfassen oder geben Winkelstellungen/Positionen vor und wandeln diese Informationen in elektrische Signale um. Sie sind Winkelsensoren, die ihren Messwert berührungslos an eine Elektronik übertragen. Diese Eigenschaft unterscheidet sie von Potentiometern, die passive Bauelemente sind. Grundsätzlich besteht jeder Drehgeber aus einem Gehäuse, einer Elektronik mit dem Sensor als Herzstück der Messung und dem elektrischen Anschluss. Je nach Ausführung gehört zum Sensor auch eine Welle mit Wellenlagerung, um die Winkelmessung mechanisch zu realisieren. Für das Wort Drehgeber gibt es zahlreiche sinnverwandte Begriffe wie Drehwinkelgeber, Drehwinkelaufnehmer, Drehwinkelmesser oder Drehwinkelsensor, aber auch Winkelencoder oder Winkelcodierer. Wird der Winkel jedoch als kompletter Wert (also als Absolutwert) mit festem Bezug zu einer Nullposition ausgegeben, so wird der Drehgeber als Absolutwertgeber bezeichnet. Wenn nur die Winkeländerung ausgegeben wird, das Ausgangssignal also nur eine relative Information liefert, handelt es sich um einen Inkrementalgeber. In diesem Leitfaden werden nur berührungslose Technologien mit magnetischem oder optischem Messprinzip beschrieben.

Kontaktlos oder berührungslos - was bedeutet das?

Kontaktlos bedeutet, dass die Messwertübertragung zwischen Messwertaufnahme und Messwerterfassung berührungslos erfolgt. Beispielsweise erfolgt die Messwertaufnahme über die Welle und die Messwerterfassung über die Elektronik eines Drehgebers. Es besteht jedoch keine direkte mechanische Verbindung zwischen den beiden Komponenten. Die Messwertübertragung erfolgt daher kontaktlos oder berührungslos.

Die berührungslose Messwertübertragung basiert bei allen Drehgebern von MEGATRON entweder auf Magnetismus oder auf einem optischen Messprinzip. Bei magnetischen Drehgebern unterliegt die Messwerterfassung (Elektronik) praktisch keinem Verschleiß, bei optischen Drehgebern hat lediglich die Lichtquelle eine begrenzte Lebensdauer. Der einzige nennenswerte Verschleiß tritt bei berührungslosen Drehgebern bei den mechanischen Komponenten zur Messwertaufnahme auf, wenn Welle und Wellenlagerung vorhanden sind.

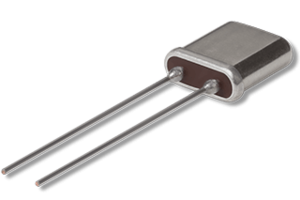

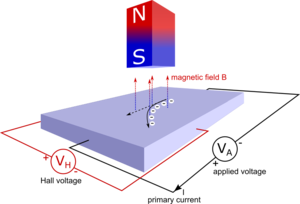

Magnetische Drehgeber mit Hall-Effekt

Der nach Edwin Hall benannte Halleffekt, beschreibt das Auftreten einer elektrischen Spannung, der sogenannten Hallspannung, in einem stromdurchflossenen Leiter (Hall-Element), der sich in einem stationären Magnetfeld befindet. Bringt man einen kreisförmigen, diametral magnetisierten Dauermagneten (Nordpol/Südpol) über einem Hall-Element an, versetzt diesen Magneten in eine Drehbewegung und misst die Spannung am Ausgang der Verstärkerschaltung, so wird ein sinusförmiger Verlauf der Ausgangsspannung gemessen.

Äußere Magnetfelder können diese Technologie prinzipiell stören. Es werden überwiegend sogenannte Gradienten-Hall-Sensoren eingesetzt, die gegenüber diesen Störungen weitgehend unempfindlich sind.

Weitere Details finden Sie in unserem Ratgeber „Absolutwertgeber“.

| Vorteile magnetischer Drehgeber | Nachteile magnetischer Drehgeber |

|

|

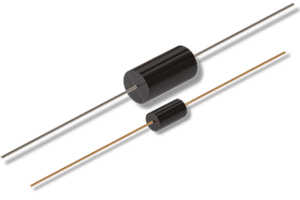

Optische Drehgeber

Optische Drehgeber basieren auf einem berührungslosen optischen Abtastprinzip. Mittels einer Leuchtdiode wird Licht erzeugt, das durch ein Kodierrad geleitet wird und anschließend auf einen Fotodetektor trifft. Der Fotodetektor erzeugt ein elektrisches Signal, das nach einer Aufbereitung am Signalausgang ausgegeben wird.

Bei berührungslosen Drehgebern unterliegt das optische Sensorsystem während des Betriebs einem kontinuierlichen Alterungsprozess. Zusätzlich tragen Schwebstoffe, die sich als Feinstaub auf dem optischen System ablagern, zur Alterung des Sensors bei.

Weitere Details finden Sie in unserem Leitfaden „Inkrementalgeber“.

Kodierrad

Eine Übersicht aller inkrementalen Drehgeber mit optischer Sensorik finden Sie hier

| Vorteile optischer Drehgeber | Nachteile optischer Drehgeber |

|

|

Inkrementalgeber

Inkrementalgeber geben anstelle einer winkelproportionalen Information (vgl. Absolutwertgeber) eine bestimmte Anzahl von Rechtecksignalen aus. Man spricht auch von Impulsen. Inkrementalgeber werden daher auch Drehimpulsgeber genannt und es wird immer die Anzahl der Impulse pro Umdrehung angegeben (Einheit Imp./Udr. oder Imp./U.). Ein Impuls entspricht einer Periodendauer. Für eine Periodendauer wird auch die Bezeichnung „ein Inkrement“ verwendet. Daraus erklärt sich auch der Begriff Inkrementalgeber. Zur Auswertung des Messergebnisses eines Inkrementalgebers ist immer eine externe Auswerteeinheit, z. B. ein Zähler, erforderlich. Hier geht es zu den Produkten als Inkrementalgeber.

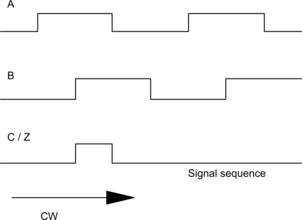

Signalausgang eines inkrementalen Drehgebers

Folgende Punkte sind besonders zu beachten

- Für eine Winkelmessung muss die Anzahl der Impulse in einer externen Auswerteeinheit gezählt und die Summe der Impulse in einen Winkel umgerechnet werden.

- Wird die Betriebsspannung des Zählers unterbrochen, geht in der Regel die Zählerinformation verloren. Soll dann der Absolutwert des Winkels relativ zu einem Bezugspunkt gemessen oder berechnet werden, muss eine Referenzierung durch Überfahren der Nullposition erfolgen.

- Für eine Geschwindigkeitsmessung wird die Anzahl der Impulse pro Zeit berechnet.

Inkrementalgeber sind mit einer unterschiedlichen Anzahl von Impulsen pro Umdrehung erhältlich. Wird z. B. 360 Impulse (Imp.)/Umdrehung (Udr.) angegeben, so bedeutet dies, dass pro voller Wellenumdrehung (360°) 360 Impulse (360 Signalperioden) ausgegeben werden. Wird z.B. 1024 Imp./Udr. angegeben, so werden 1024 Impulse (1024 Signalperioden) pro volle Wellenumdrehung (360°) ausgegeben.

Inkrementale Drehgeber sind bei MEGATRON als Hallgeber und als optische Drehgeber erhältlich. Eine detaillierte Beschreibung ist dem Ratgeber Inkrementalgeber zu entnehmen.

Absolutwertgeber

Absolute Winkelcodierer liefern ein analoges oder digitales Signal, das proportional zum Winkel ist. Damit liegt ein fester Bezugspunkt für die Winkelmessung vor. Drehgeber mit Analogausgang stellen den gemessenen Winkel als Ausgangsspannung, Ausgangsstrom oder Pulsweite (PWM) zur Verfügung.

Für eine detaillierte Beschreibung siehe Ratgeber Absolutwertgeber.

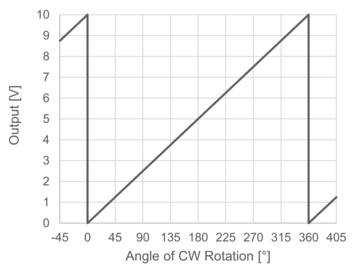

Analoges Ausgangssignal eines Singleturn-Absolutwertgebers

| Gemessener Winkel [°, Grad] | Ausgangsspannung [Volt] |

| 0° | 0 V |

| 360° | 10 V |

| 45° | 1,25 V |

| 90° | 2,5 V |

| 180° | 5 V |

| 360° | 10V |

Die Tabelle zeigt den Ausgangsspannungsverlauf bei verschiedenen Messwinkeln am Beispiel eines 0...10 V Spannungsausgangs.

Single- vs. Multiturn-Drehgeber

Singleturn-Drehgeber

Singleturndrehgeber sind Absolutwertgeber, die nur den Winkel einer vollen Umdrehung messen können. Das Ausgangssignal zeigt nach einer vollen Umdrehung, alle 360° wieder denselben Wert wie bei 0°. Die meisten kontaktlosen Singleturn-Absolutwertgeber messen den vollen Winkelbereich von 0° bis maximal 360°. Nur wenige Produkte messen Winkel in einem eingeschränkten Winkelbereich von beispielsweise ± 45°.

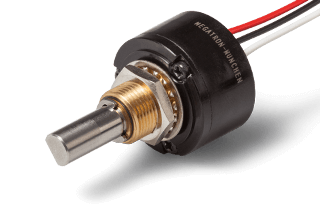

Multiturn-Drehgeber

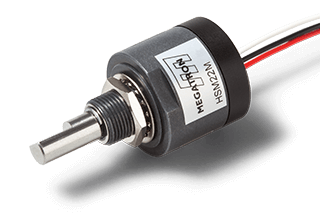

True-Power-On Absolutwertgeber HSM22M

Multiturn-Drehgeber sind im Vergleich zu Singleturn-Drehgebern in der Lage, Winkel über 360° zu messen. Das Messsystem kann die Anzahl der Umdrehungen zählen und ist in der Regel so programmiert, dass das Signal über den maximalen elektrisch wirksamen Winkelbereich kontinuierlich ansteigt. Beispielsweise sind bestimmte Multiturn-Absolutwertgeber von MEGATRON in der Lage, Winkel bis maximal 72000° (bis zu 200 Wellenumdrehungen) zu messen. Eine Übersicht über alle Multiturn-Drehgeber finden Sie hier.

Ohne besondere Vorkehrungen verlieren diese Drehgeber ihre Positionsinformation, wenn die Versorgungsspannung unterbrochen wird. Eine Klasse von Multiturn-Drehgebern sind die True-Power-On-Drehgeber. Ein solcher Drehgeber liefert auch dann ein korrektes Ausgangssignal, wenn sich der Drehwinkel während eines vorübergehenden Spannungsausfalls beliebig ändert.

Istwert- und Sollwertgeber

Die beiden Begriffe Istwertgeber und Sollwertgeber werden durch den Anwendungszweck definiert. Einige Gebertypen können für beide Zwecke eingesetzt werden. Eine Übersicht zu den Produkten zur Handeingabe finden Sie hier.

Bei einem Sollwertgeber wird ein Wert durch manuelle Eingabe eingestellt. Die Vorgabe eines Sollwertes erfolgt durch manuelles Drehen der Geberwelle (meist über einen auf der Welle montierten Einstellknopf). Diese Einsteller / Handeinsteller werden in Bedienfeldern verwendet, um z. B. durch Menüs zu navigieren oder bei Messgeräten verschiedene Parameter vorzugeben.

Istwertgeber wird als Synonym für Winkelsensor oder Drehgeber verwendet, wenn ein Winkel einfach gemessen und nicht manuell vorgegeben wird. Da dies in einer Anwendung nicht notwendigerweise dem Sollwert entspricht, werden die beiden Begriffe zur Unterscheidung verwendet. Sollwertgeber und Istwertgeber können Teile von Regelkreisen sein; diese Anwendung gibt den beiden Begriffen ihre Bedeutung.

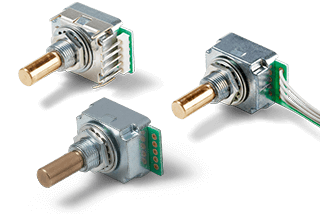

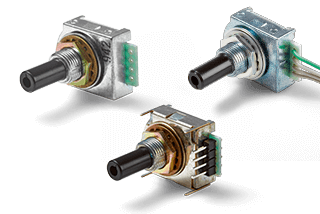

MRX50 Drehimpulsgeber zur Handeingabe

Winkeleigenschaften und Drehsinn

Mechanischer Drehwinkel

Der mechanische Drehwinkel ist der Gesamtwinkel, über den der Drehgeber mechanisch betätigt werden kann. Bei den meisten berührungslosen Drehgebern ist der mechanische Drehwinkel mechanisch nicht begrenzt. Das bedeutet, dass die Welle des Drehgebers kontinuierlich im Uhrzeigersinn und gegen den Uhrzeigersinn betätigt werden kann, ohne dass die Drehbewegung gestoppt wird. In wenigen Ausnahmen gibt es die Möglichkeit mechanischer Endanschläge (Endstopps). Diese sind vor allem bei Sollwertgebern (Handeinsteller) sinnvoll. Ein Beispiel ist die Serie ETAM25 von MEGATRON, die über mechanische Endanschläge verfügt.

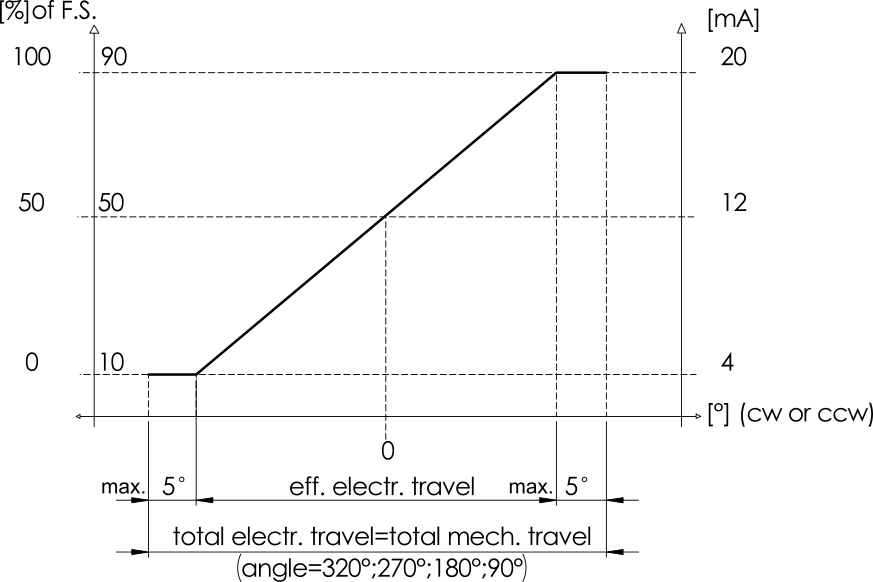

Angaben zu elektr. und mech. Drehwinkel sowie Drehsinn der Serie ETAM25

Elektrisch wirksamer Drehwinkel

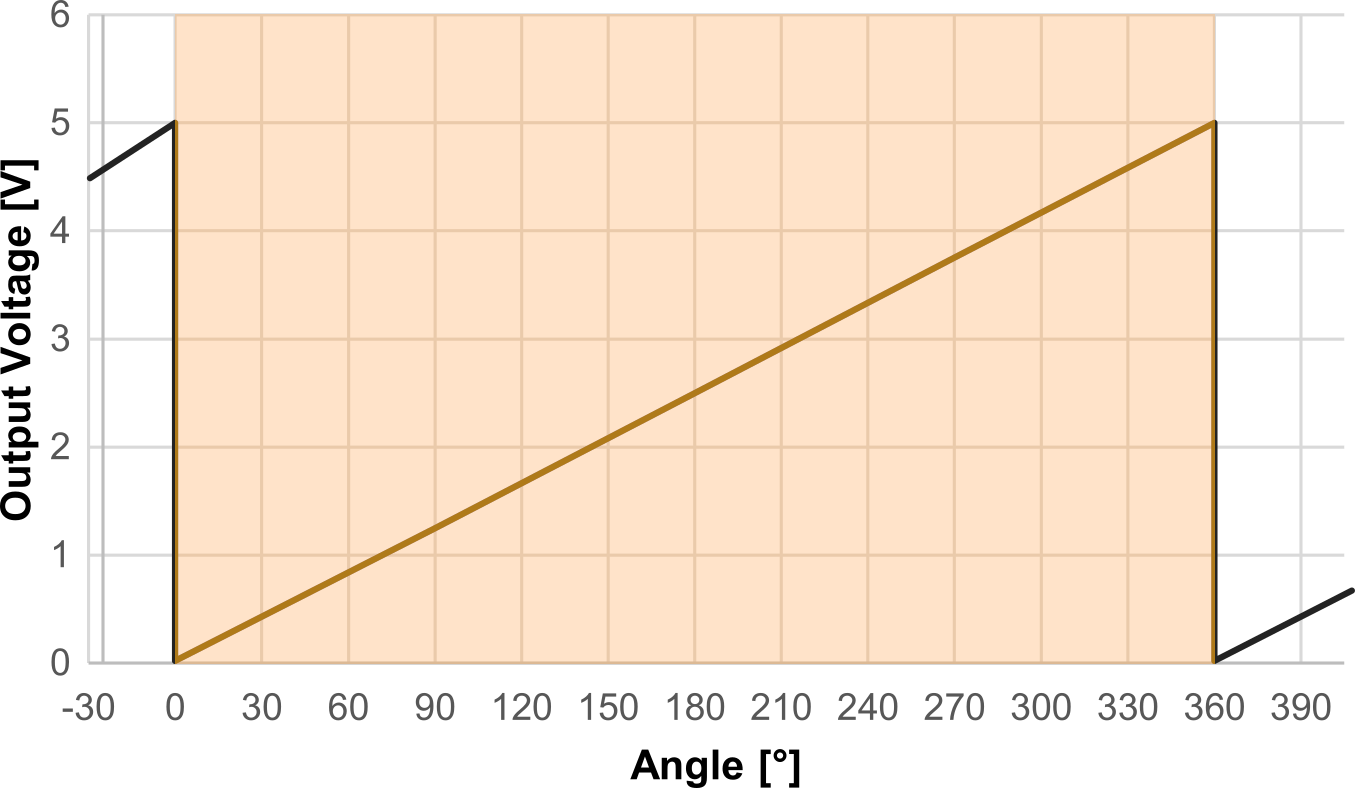

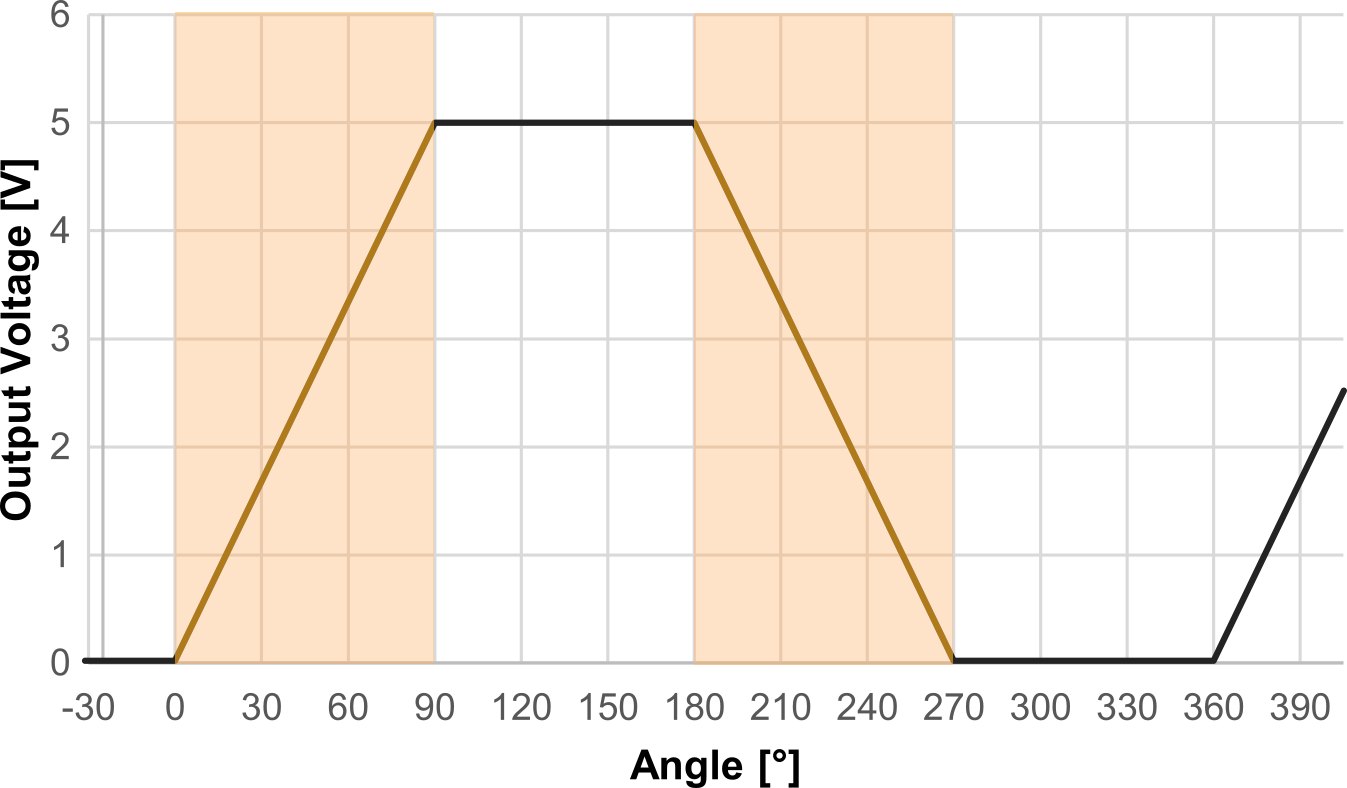

- Im ersten Beispiel ändert sich das Signal des Drehgebers über den gesamten Winkelbereich von 0...360°. Der orange dargestellte Bereich ist der elektrisch wirksame Drehwinkel.

- Im zweiten Beispiel gibt es durch eine andere Programmierung des Ausgangssignals zwei verschiedene Bereiche, in denen eine Signaländerung stattfindet: Hier liegt der elektrisch wirksame Drehwinkel im Bereich zwischen 0°...90° und zwischen 180°...270°.

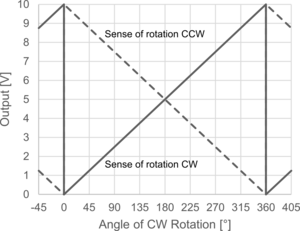

Drehsinn (CW/CCW)

Bei der Programmierung der Ausgangssignalkurve ist es wichtig, den Drehsinn der gewünschten Ausgangssignalkurve anzugeben. Der Drehsinn muss bei der Beschreibung der gewünschten Ausgangssignalkurve angegeben werden, um einen eindeutigen Bezug zwischen Signal und Drehrichtung der Welle herzustellen.

Die Angabe der Drehrichtung der Welle erfolgt bei frontaler Betrachtung des Drehgebers. Das heißt, wenn der Betrachter auf das Wellenlager und das Wellenende schaut. Bei einem Kit-Geber (ohne eigene Welle) erfolgt die Betrachtung von der dem Magneten zugewandten Gehäuseseite.

Beim Drehsinn wird zwischen Uhrzeiger- und Gegenuhrzeigersinn unterschieden. Zur Beschreibung haben sich die englischen Abkürzungen CW für Clockwise (im Uhrzeigersinn) und CCW für Counterclockwise (gegen den Uhrzeigersinn) durchgesetzt. Die nebenstehenden Grafiken verdeutlichen den Unterschied im Signalverlauf am Beispiel eines Singleturn-Absolutwertgebers. Der Drehsinn CW oder CCW kann bei fast allen Absolutwertgebern vom Kunden bei der Konfiguration des Gebers gewählt werden.

Auflösung und Updaterate

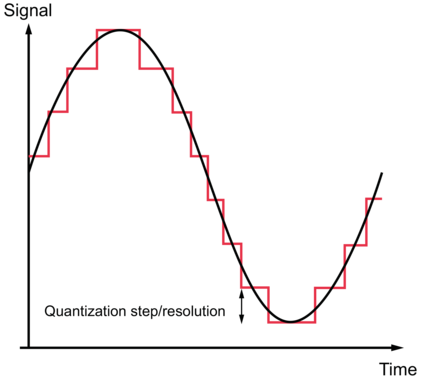

Digital arbeitende Geräte verarbeiten die Messsignale mit einer bestimmten Auflösung. Bei Absolutwertgebern mit digitaler Signalverarbeitung sind zwei Kenngrößen relevant, die auch dem Datenblatt des Encoders zu entnehmen sind:

Die Auflösung (in Bit)

- Je höher die Auflösung eines digital arbeitenden Sensors ist, desto feiner können die analogen Signale verarbeitet werden. Die analogen Ausgangskurven digitaler Geräte weisen daher immer eine feine Stufung (Treppenbildung) auf, deren Höhe durch die Auflösung des Sensors bestimmt wird.

Die Updaterate (in Mikrosekunden [µs] oder Millisekunden [ms])

- Signale von digital arbeitenden Sensoren werden immer mit einer gewissen Zeitverzögerung übertragen.

Finden sich diese Angaben im Datenblatt eines Drehgebers, so deutet dies auf eine digitale Signalverarbeitung hin. Eine ausführliche Darstellung der Bedeutung dieser Werte und Berechnungsbeispiele finden sich im Ratgeber Absolutwertgeber.

Schutz vor Umwelteinflüssen / IP-Schutz

IP ist die englische Abkürzung für Ingress Protection (Eindringschutz). Darunter versteht man den Schutz der Wellenlagerung, des Gehäuses und der elektrischen Anschlüsse eines Produktes gegen das Eindringen von Festkörpern und Süßwasser. Formal korrekt spricht man von der IP-Schutzart eines Produktes.

Die Betrachtungen zum Schutz vor Flüssigkeiten beziehen sich ausschließlich auf Süßwasser. Alle anderen Medien wie beispielsweise Öle, Salzwasser, Suspensionen, Laugen oder Säuren sind von der Betrachtung ausgeschlossen.

Die IP-Kennzeichnung besteht aus zwei Ziffern, die den beiden Buchstaben „IP“ nachgestellt wird:

- Erste Ziffer: Schutz vor eindringenden Festkörpern

- Zweite Ziffer: Schutz vor eindringendem Süßwasser

Unterscheidung IP-Schutz

Wellenseitiger, rückseitiger oder IP-Schutz des elektrischen Anschlusses

Bei kontaktlosen Winkelcodierern wird neben der Angabe des Gesamtwertes für das Produkt zwischen dem wellenseitigen IP-Schutz, dem rückseitigen IP-Schutz sowie dem IP-Schutz des elektrischen Anschlusses unterschieden. Bei einem elektrischen Anschlusskabel mit verzinnten Leitungsenden sind die Kabelenden von der IP-Schutz-Betrachtung ausgenommen.

IP-Schutz-Betrachtung bei einer Welle in Bewegung und im Stillstand

Bei Winkelcodierern mit eigener Wellenlagerung wird häufig zwischen der Schutzart für die Welle in Bewegung und für die Welle im Stillstand unterschieden. In diesen Fällen wird die Information durch die Buchstaben „M“ für Movement (Welle in Bewegung) oder „S“ Stopp (Welle im Stillstand) hinter den IP-Schutzartziffern definiert.

Ein höherer wellenseitiger IP-Schutz bei stehender Welle kann dann relevant sein, wenn der Drehgeber Teil einer Applikation/Anlage ist, die ausschließlich bei Stillstand (der Anlage) gereinigt wird.

Elektrische Anschlüsse

Versorgungsspannung

Alle kontaktlosen Winkelencoder benötigen zum Betrieb eine Gleichspannung (DC) als Versorgungsspannung (VSUP). Es wird zwischen Drehgebern unterschieden, die eine Änderung der Versorgungsspannung in einem definierten Bereich aufweisen, wenn

- ein ratiometrischer Zusammenhang mit dem Ausgangssignal besteht oder

- kein ratiometrischer Zusammenhang besteht, d. h. das Ausgangssignal nicht beeinflusst wird

Bei einem ratiometrischen Verhältnis zwischen Versorgungsspannung und Ausgangssignal ändert sich das Ausgangssignal im gleichen multiplikativen Verhältnis wie die Versorgungsspannung. Diese Option ist nur für Absolutgeber mit analogem Signalausgang verfügbar.

Außerdem sind nicht alle verfügbaren Versorgungsspannungsbereiche mit jeder Ausgangselektronik kombinierbar. Bei der Auswahl der Versorgungsspannung ist daher zu prüfen, ob die gewünschte Ausgangsschaltung für die gewünschte Versorgungsspannung verfügbar ist. Das Datenblatt des Gebers gibt Auskunft über die möglichen Kombinationen.

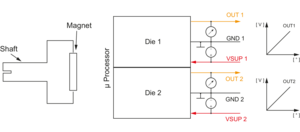

Redundanz

Einige Anwendungen erfordern eine Redundanz des Sensorsignals. Die folgenden Ziele sind häufig der Grund für den Einsatz von redundanten Drehgebern

Erhöhung der Verfügbarkeit von Anlagen

- Durch die doppelte Ausführung des Sensors wird die Ausfallwahrscheinlichkeit der Anlage reduziert. Bei Ausfall einer der beiden Leitungen wird ein Fehler protokolliert. Die Maschine bzw. Anlage kann jedoch bis zum nächsten Wartungsintervall weiterlaufen, bei dem der Sensor ohne Verlust von Maschinenzeit ausgetauscht wird.

Erhöhung der Betriebssicherheit

- Beim Betrieb von sicherheitskritischen Maschinen (z.B. Fahrzeuge, Luftfahrt etc.) kann ein Ausfall fatale Folgen haben. Redundanz ermöglicht ein sicheres und kontrolliertes Herunterfahren dieser Maschinen oder Anlagen bis zum Austausch des Sensors. Für viele Anwendungen dieser Art ist Redundanz vorgeschrieben.

Wenn nicht grundsätzlich zwei Encoder eingebaut werden können, besteht die Möglichkeit, Drehgeber mit zwei getrennten Versorgungsspannungen und getrennten Massen (GND) für den Betrieb des Encoders zu realisieren, was eine galvanisch getrennte, wodurch eine galvanisch getrennte Zusatzelektronik zur Verfügung steht.

- Bei magnetischen Winkelencodern ist der Magnet immer am Wellenende montiert. Daher ist es hier nicht möglich, die Welle durch das Gehäuse zu einem anderen Sensor zu führen. Das magnetische Sensorelement selbst ist dagegen doppelt/redundant und bei einigen Modellen optional galvanisch getrennt ausgeführt.

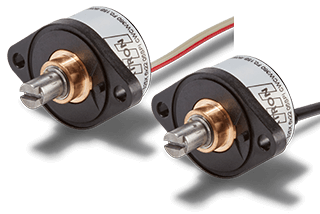

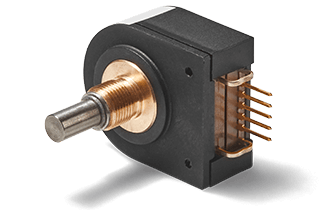

- Bei optischen Winkelencodern besteht die Möglichkeit, Tandemausführungen zu realisieren, die mechanisch nur die Welle gemein haben, aber ansonsten komplett doppelt ausgeführt sind.

Signalausgänge

Für kontaktlose Absolutwertgeber stehen folgende Signalausgänge zur Verfügung.

Analog:

- Spannungsausgang (verschiedene Bereiche, ratiometrisch/nicht ratiometrisch)

- Strom (0…20 mA, 4…20mA,…)

- Pulsweitenmodulation (PWM)

Digital:

- SPI: Serial Peripheral Interface

- SER: Sonderform des SPI Formats

- SSI: Synchronous Serial Interface

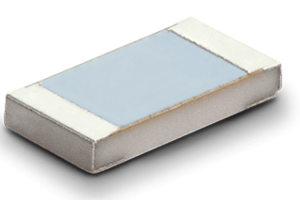

Für kontaktlose Inkrementalgeber stehen folgende Ausgangsschaltungen zur Verfügung:

- OC (Open Collector, Pull Up Widerstand im Drehgeber nicht integriert)

- Voltage Output (=Open Collector Schaltung inkl. im Drehgebergehäuse integrierten Pull-Up-Widerstände)

- TTL (Transistor Transistor Logik)

- PP (Push Pull)

- Linedriver

Verkabelung

Kabellängen und Leitungstoleranzen

Für elektrische Anschlusskabel (Leitungstoleranzen) von Winkelencodern gelten andere Richtlinien als für Gehäuse und Wellen von Drehgebern. Hinweis: Wenn die Leitungstoleranzen nicht explizit im Datenblatt angegeben sind, beziehen sie sich auf IPC/WHMA-A-620:

| Kabellänge | Zulässige Toleranz des Anschlusskabels (inkl. Stecker) |

| ≤0,3 m | +25 mm -0 mm |

| >0,3 m...1,5 m | +50 mm -0 mm |

| >1,3 m...3 m | +100 mm -0 mm |

| >3 m...7,5 m | +150 mm -0 mm |

| >7,5 m | +5% -0% |

Kabelschirm:

Bei MEGATRON-Winkelencodern mit Metallgehäuse ist das Anschlusskabel durch einen äußeren Kabelschirm abgeschirmt. Bei allen Winkelencodern im Kunststoffgehäuse ist das Anschlusskabel ungeschirmt.

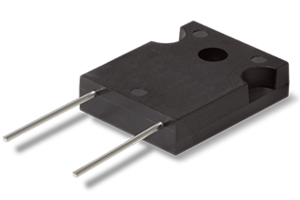

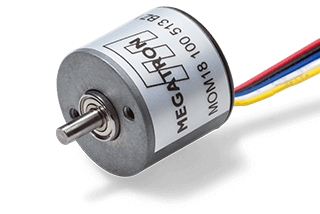

Bauformen

Drehgeber werden in den verschiedensten Bauformen angeboten. Sie lassen sich in Kit-Drehgeber (ohne Wellenlagerung) und Drehgeber mit Wellenlagerung einteilen. Bei letzteren werden Varianten mit Gleit- oder Kugellager sowie mit Voll- oder Hohlwelle unterschieden.

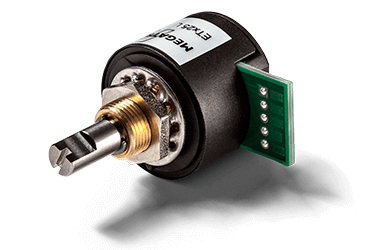

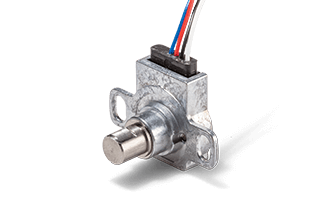

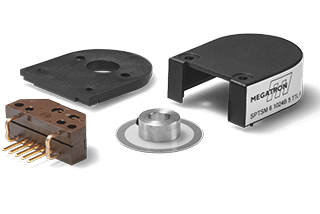

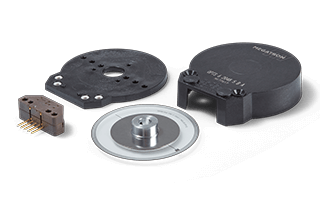

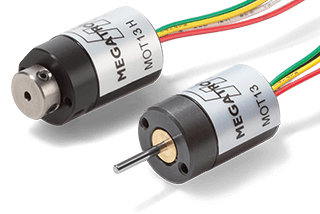

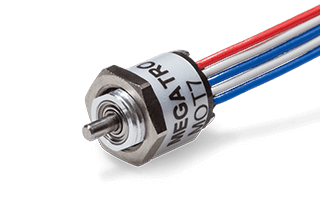

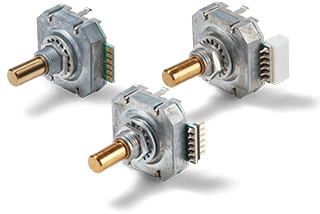

Kit-Encoder

Kit-Encoder haben keine Welle und somit auch keine Wellenlagerung. Für diese Drehgeber wird auch der Terminus „Encoder mit fremdgelagerter Welle“ verwendet, da die Lagerung nicht Bestandteil des Drehgebers ist. Bei magnetischen Kit-Encodern wird ein Magnet am Wellenende befestigt, bei optischen Kit-Encodern wird die Encoderscheibe in der Anwendung an der Welle befestigt. Kit-Encoder sind für höchste Drehzahlen bis zu mehreren tausend Umdrehungen pro Minute geeignet und unterliegen praktisch keinem mechanischen Verschleiß.

Durch die fehlende mechanische Verbindung zwischen Magnet und Drehgeber sind folgende Entkopplungen realisierbar:

- Mechanische Entkopplung

- Galvanische Entkopplung (kein elektrischer Potentialbezug zwischen Welle und Drehgeber)

- Thermische Entkopplung

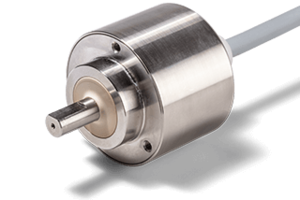

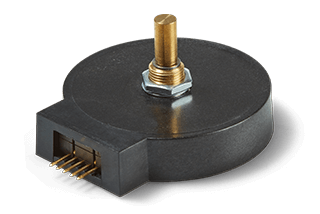

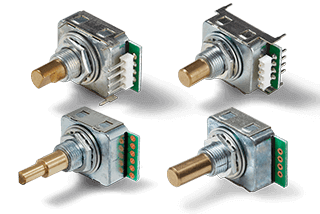

Drehgeber mit Lagerung - „Shaft Encoder“ und „Hollow Shaft Encoder"

Diese Encoder-Typen besitzen eine eigene Wellenlagerung. Außerdem werden zwei Bauformen unterschieden: Drehgeber mit Vollwelle (dann oft nur „Welle“ genannt) und Drehgeber mit Hohlwelle.

Die Varianten mit Vollwelle werden auch als Shaft Encoder bezeichnet (Shaft ist englisch für Welle). Für Shaft Encoder wird auch der Begriff „Winkelcodierer mit eigengelagerter Welle“ verwendet.

Hohlwellendrehgeber besitzen dagegen, wie der Name schon sagt, keine Vollwelle. Eine anwendungsseitige Welle wird in die Hohlwelle eingeführt und daran befestigt. Bei Varianten mit Durchgangsbohrung ist es sogar möglich, die Welle komplett durch den Drehgeber zu schieben, so dass dieser axial frei positioniert werden kann.

Einbau und Befestigung

Die Möglichkeiten der mechanischen Befestigung des Drehgebers in der Applikation hängen von der Konstruktion des Drehgebergehäuses ab. MEGATRON bietet für seine kontaktlosen Drehgeberfamilien insgesamt fünf verschiedene Montagemöglichkeiten an. Die Befestigung kann erfolgen durch

- Zentralgewinde (Bushing)

- Flansch

- Gewindebohrungen

- Servoflasch (mit Synchroklemmen)

- Montagering

- Federblech

Zentralgewinde und Überwurfmutter (Bushing)

Die Variante mit Zentralgewinde ist eine sehr einfache und schnelle Befestigungsmethode. Zur Befestigung eines Drehgebers mit Zentrierbund ist in der Regel nur eine Bohrung in der Montageplatte der Anwendung vorzusehen. Durch diese Bohrung wird die Lagerbuchse des Drehgebers geführt, bis die Stirnseite des Drehgebergehäuses bzw. die Fläche des Zentrierbundes auf der Montageplatte aufliegt. Abschließend wird der Drehgeber mit einer Überwurfmutter und einer Beilagscheibe/Sicherungsscheibe an der Montageplatte befestigt. Überwurfmutter und Beilagscheibe gehören bei dieser Befestigungsart häufig zum Lieferumfang.

Einige Geberfamilien verfügen zusätzlich über einen Verdrehschutzstift. Dieser verhindert ein unbeabsichtigtes Verdrehen des Drehgebergehäuses um die Mittelachse beim Anziehen der Überwurfmutter. In diesem Fall muss eine zusätzliche zweite Bohrung für diesen Verdrehschutzstift in die Montageplatte eingebracht werden. Zusätzlich erfüllt der Verdrehschutzstift (falls vorhanden) die Funktion einer Nullpunktreferenz (0°-Position).

Bei der Befestigung des Drehgebers in einer Montageplatte durchdringt die Bohrung die Montageplatte vollständig. Dies kann das Eindringen von Flüssigkeiten und Staub von der Vorderseite auf die Rückseite der Montageplatte begünstigen. Um dies zu verhindern, ist optional ein zusätzliches Dichtelement im Lieferumfang enthalten, das zwischen der Stirnseite des Drehgebers und der Montageplatte eingesetzt wird. Dieses Dichtelement ist z.B. eine Option für die Drehgeberfamilie ETx25.

Absolutwertgeber der Serie ETA25 mit Zentralgewinde (Bushing)

Flanschbefestigung

Die Flanschbefestigung ist eine weit verbreitete, einfache Befestigungsmethode, die ein Verdrehen des Drehgebergehäuses um die Mittelachse bei der Montage verhindert. Zur Befestigung des Aufnehmers müssen drei Bohrungen in eine Montageplatte in der Anwendung eingebracht werden. Eine Bohrung ist für den Zentrierbund oder das Zentralgewinde und zwei weitere sind für die Befestigung des Drehgebers mittels Schrauben erforderlich. Die Befestigungsschrauben sind in der Regel nicht im Lieferumfang enthalten.

Befestigung mittels Gewindebohrungen

Die Befestigung über Gewindebohrungen ist eine sehr sichere Methode und erfolgt mit handelsüblichen Schrauben. Für die Befestigung solcher Drehgeber müssen in der Anwendung mindestens drei Bohrungen in eine Montageplatte eingebracht werden: Eine Bohrung für den Zentrierbund und zwei weitere Bohrungen zur Befestigung des Drehgebers. Eine Gewindebohrung im Gebergehäuse dient als Nullpunkt-Referenz (0°-Referenz). Die Befestigungsschrauben sind in der Regel nicht im Lieferumfang enthalten.

Servoflansch

Diese Befestigungsart ermöglicht eine nachträgliche Veränderung des Nullpunktes (Referenzpunktes) durch Drehen des Drehgebergehäuses und ist daher vor allem für Absolutwertgeber sinnvoll. Für die Befestigung müssen mindestens vier Bohrungen in eine Montageplatte eingebracht werden.

- Eine Bohrung für den Zentrierbund, die die Montageplatte vollständig durchdringt und

- drei weitere Bohrungen auf der Rückseite der Montageplatte für die Verschraubung der Servoklemmen, die nicht durch die Montageplatte geführt werden müssen.

Die Synchroklemmen gehören nicht zum Lieferumfang und können als Zubehör bei MEGATRON bestellt werden. Mit den Klemmen wird der Drehgeber durch Anpressdruck gegen die Montageplatte fixiert. Die vierte Gewindebohrung im Gebergehäuse dient als Nullpunkt-Referenz (0°-Referenz).

Befestigung mittels Montagering

Diese Montagemethode ist ausschließlich auf Drehgeber ohne eigene Wellenlagerung (Kit-Drehgeber) beschränkt. Für die Befestigung müssen mindestens drei Bohrungen in eine Montageplatte eingebracht werden: Eine Bohrung für den Zentrierbund, die die Montageplatte vollständig durchdringt und mindestens zwei weitere Bohrungen auf der Rückseite der Montageplatte zur Befestigung des Montagerings, die die Montageplatte nicht durchdringen sollen. Wird der Drehgeber zunächst lose mit dem Montagering montiert, erlaubt dies eine Drehung des Drehgebers um die Mittelachse zur Ausrichtung des Nullpunktes (d.h. vor allem bei Absolutwertgebern sinnvoll). Die Position wird durch Anziehen der Schrauben fixiert.

Federblechmontage

Diese Montagemethode wird ausschließlich bei Hohlwellengebern angewendet. Der Vorteil dieser Methode ist, dass die mechanischen Einflüsse durch radiale und axiale Exzentrizitäten der anwendungsseitigen Welle auf den Geber reduziert werden und somit die Belastung auf die Wellenlagerung verringert wird. Bei dieser Befestigungsart sind mindestens 2 Bohrungen für die Montage des Gebers erforderlich.

Produktanpassungen

Seit über 60 Jahren steht MEGATRON als zuverlässiger Partner für Ihr Design-in zur Verfügung. Zusätzlich zu den vielfältigen Optionen unserer Sensoren bieten wir Ihnen bereits ab kleinen Stückzahlen spezifische Ausführungen, die exakt auf Ihre Applikationsanforderungen zugeschnitten sind. Als Projekt in der Anfangsphase oder Serienfertigung - wir begleiten und unterstützen Sie gerne.

Optoelektronische Sensoren und moderne Sensoren auf Hall-Effekt-Basis liefern hervorragende Messergebnisse und haben aufgrund des berührungslosen Messprinzips eine sehr hohe Lebensdauer. Zusammen mit der großen Auswahl an Elektronik-, Mechanik- und Softwareoptionen stehen eine Vielzahl von Drehgeberausführungen für Messbereiche bis 360° als Singleturn und darüber als Multiturn für Ihre Anwendung zur Verfügung. Unter all den möglichen Parametern hat jede Sensortechnologie ihre Vorteile und jeder Sensor seine spezifischen Eigenschaften, die wir gerne im Rahmen unserer Beratung zusammen mit Ihren Applikationsanforderungen herausarbeiten.

Anspruchsvolle Anwendungen erfordern oft eine technische Anpassung der Produkte. MEGATRON ist Ihr Spezialist für diese Fälle und bietet technisch und wirtschaftlich optimale Lösungen. Wir unterstützen Sie von der Anfrage über die Serienrealisierung bis zum „End of Life“ Ihrer Applikation mit hoher Liefertreue und gesicherten Qualitätsprodukten als langjähriger, zuverlässiger Partner.

EN

EN DE

DE ES

ES FR

FR IT

IT