Celle di carico

Travi a taglio, celle di carico a bottone e trasduttori di forza S-Beam con tecnologia di misurazione estensimetrica

Guida delle celle di carico

Indice

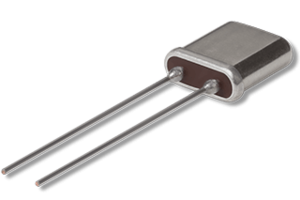

Come funzionano i trasduttori di forza

I trasduttori di forza sono costituiti, nella loro catena di misura per l'applicazione della forza, da un corpo di deformazione meccanica, un convertitore meccanico-elettrico (elemento sensore) e un successivo amplificatore elettrico per l'elaborazione del segnale misurato.

Il funzionamento di tutti i trasduttori di forza è fondamentalmente lo stesso e, metaforicamente parlando, una molla di flessione (corpo di deformazione) illustra al meglio il principio: Una forza viene applicata a un corpo di deformazione, creando aree di compressione e tensione. Su questo corpo sono montati elementi sensoriali che rilevano questi cambiamenti di forma, li convertono in segnali elettrici e li trasmettono per l'elaborazione. Per ottenere un risultato quasi esatto, i percorsi di deformazione devono essere il più possibile ridotti.

A seconda dell'applicazione e delle forze da misurare, nei progetti di costruzione vengono utilizzati i seguenti corpi di deformazione

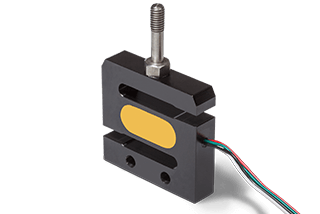

- Travi a taglio

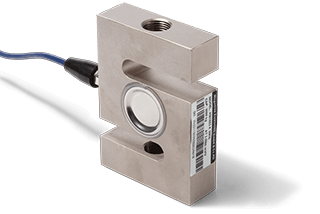

- Celle S-Beam

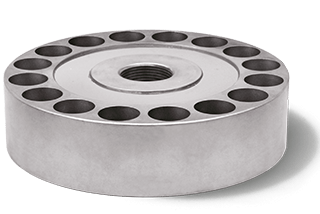

- Celle a bottone /pancake

La progettazione e i materiali determinano le caratteristiche di un sensore di forza e, in particolare, la forza nominale.

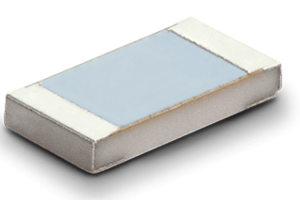

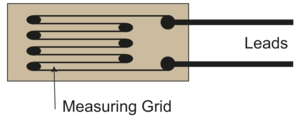

Tecnologia dei sensori estensimetrici

In un trasduttore di forza, l'elemento sensibile è fondamentale per la qualità della catena di misura, poiché è l'elemento che viene sottoposto a compressione e tensione durante l'applicazione della forza. Tuttavia, solo una piccola parte di un trasduttore di forza è effettivamente il sensore di forza. Per rilevare le forze, gli elementi del sensore, noti come estensimetri a foglio, sono fissati solo a determinati punti del corpo di deformazione. Questi estensimetri (trasduttori meccanico-elettrici) convertono le tensioni e le compressioni meccaniche del corpo di deformazione in segnali misurabili elettricamente. Gli estensimetri sono costituiti da una griglia di resistenza metallica sottile come un wafer e da una lamina portante isolante collegata al corpo di misura in un circuito a ponte di Wheatstone (quattro elementi estensimetrici) nelle zone di tensione e compressione calcolate: due elementi rilevano la tensione, due la compressione che si verifica. Gli elementi estensimetrici sono alimentati da una tensione di alimentazione. Quando il corpo di misura è sottoposto a tensione/compressione, la resistenza della griglia estensimetrica cambia e di conseguenza la tensione di uscita.

Poiché le variazioni di resistenza sono comprese in un intervallo di pochi mV/V, il segnale di tensione viene elaborato nel circuito amplificatore successivo per un'ulteriore elaborazione.

Vantaggi della tecnologia estensimetrica:

- Accuratezza molto elevata

- Elevata robustezza

- Molto adatta alle variazioni dinamiche del carico

- Elevata stabilità a lungo termine

- Tecnologia comprovata

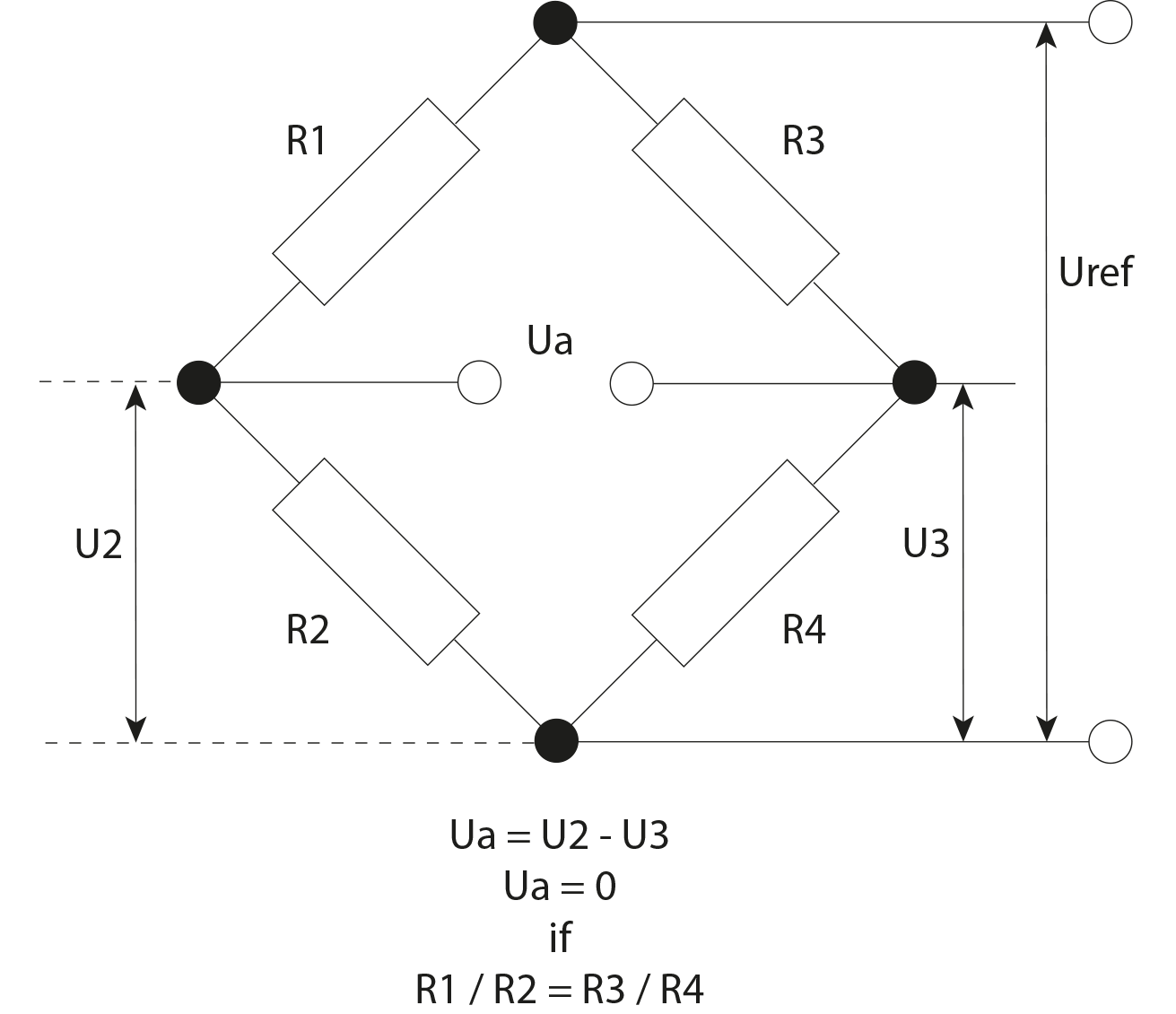

Circuito a ponte di Wheatstone

Con un corpo di misura non caricato in un circuito a ponte estensimetrico bilanciato, la tensione di uscita è pari a zero volt. Poiché un corpo di misura reagisce alle variazioni di temperatura con la tensione e la compressione, ad esempio, il circuito a ponte di Wheatstone sopprime molto bene questi effetti della temperatura. La deformazione apparente ha un effetto minimo sul punto zero in questo tipo di circuito. Poiché l'entità e la direzione di ciascuna delle due coppie di estensimetri (una coppia per la compressione / una coppia per la tensione) subiscono una variazione di resistenza quasi identica, il segnale di uscita risultante non subisce quasi alcuna variazione. Inoltre, le influenze indesiderate del momento flettente meccanico o della forza di taglio diagonale rispetto alla direzione di misura compensano in qualche misura la simmetria del circuito a ponte estensimetrico.

La tensione di uscita Ua è nulla se il rapporto di resistenza di entrambi i rami del ponte è uguale. Quando questi rapporti di resistenza sono presenti, si dice che il ponte è bilanciato. Ua è dell'ordine di pochi millivolt [mV], quindi i segnali elettrici sono espressi nell'unità millivolt per volt [mV/V].

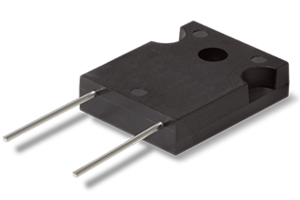

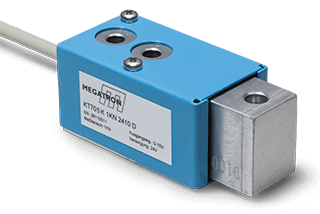

Amplificatore di misura (integrato o esterno) e calibrazione

Di particolare rilievo sono le versioni KT. Questi trasduttori vengono offerti con un amplificatore integrato nell'alloggiamento del sensore e sono calibrati in fabbrica. In questo modo si elimina la necessità di un cablaggio tra il sensore di forza e l'amplificatore, nonché di una lunga messa a punto tra il sensore e l'amplificatore. Si ottiene un segnale stabile in un'unità, altrimenti nell'intervallo mV/V.

Tutti i trasduttori con elettronica integrata o con uscita standardizzata sono calibrati in fabbrica nella direzione della forza richiesta in Newton. Il punto di zero e la sensibilità vengono regolati in base alla posizione di montaggio specificata (verticale o sospesa) o alla direzione del carico (compressione o tensione).

Per i sensori senza amplificatore integrato sono disponibili amplificatori esterni come il nostro IMA2DMS.

Istruzioni di montaggio

Per garantire un'installazione corretta e sicura dei trasduttori di forza, è necessario seguire alcune importanti regole di base.

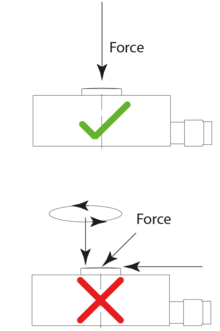

Introduzione della forza: Applicare e dissipare sempre le forze in modo verticale e preciso.

Il carico deve essere applicato con la massima precisione possibile nella direzione di misura della cella di carico. In questo modo, il carico applicato e la cella di carico formano una linea d'azione continua. Per i carichi compositi, è necessario determinare la linea d'azione effettiva della forza (vettore forza risultante) e allineare il trasduttore di conseguenza. Componenti che agiscono in modo diverso, come carichi eccentrici, forze laterali o momenti torsionali, sono variabili di disturbo e falsificano il segnale di misura. Inoltre, il corpo della molla può subire una deformazione irreversibile. Non è consentito eseguire deformazioni o regolazioni meccaniche (ad es. forando il corpo di misura)!

Protezione da urti, sovraccarichi e rotture:

Quando si progettano dispositivi per la misurazione della forza, la forza nominale specificata deve essere rigorosamente rispettata per escludere incertezze di misura o, in casi critici, evitare la distruzione per deformazione irreversibile del trasduttore di forza.

Se la progettazione meccanica di un dispositivo di misurazione della forza non può escludere la possibilità che si verifichi un sovraccarico in un caso critico, è necessario installare dispositivi adeguati per proteggere il sensore di forza. Ad esempio, i supporti possono limitare il campo di deformazione del corpo di deformazione nel caso di forze di compressione.

Occorre prestare particolare attenzione alla posizione di montaggio sospeso di una cella di carico soggetta a forze di trazione. Nel caso di carichi sospesi, è necessario prendere precauzioni per fissare il carico (ad esempio, con catene o corde di sospensione montate parallelamente alla cella di carico). Altrimenti, in caso di sovraccarico, la cella di carico potrebbe "rompersi/strapparsi" e il carico potrebbe cadere.

Proprietà della superficie: Superficie di appoggio stabile e solida

Soprattutto per le celle di carico, il corpo di misura deve essere installato su una piattaforma solida secondo le istruzioni di montaggio. È necessario evitare la flessione della piastra di base. La sottostruttura prevista per il montaggio deve essere sufficientemente ampia e avere una superficie di montaggio il più possibile piana.

Creare una catena di misura strutturalmente stabile

Il supporto del carico, i componenti di applicazione della forza e il trasduttore di forza devono essere collegati rigidamente, cioè senza gioco. Nel caso di posizioni di montaggio mobili, in particolare anche nel caso di montaggi a sospensione nella direzione della trazione, per l'applicazione della forza si devono usare teste a snodo o ghiere. Nel caso di gradi di libertà multiassiali, si deve utilizzare un montaggio cardanico per evitare incertezze di misura e la distruzione del trasduttore a causa di forze trasversali e laterali non consentite.

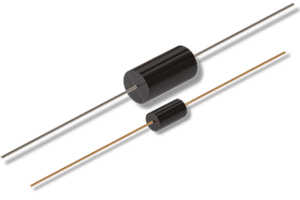

Forza di trazione e/o compressione

I trasduttori di forza sono utilizzati preferibilmente in una direzione di carico, tensione o compressione. Solo celle di carico S-Beam sono adatte al carico alternato. Le travi a taglio e le celle di carico a bottone possono essere caricate solo in compressione (consultare la scheda tecnica per l'applicazione della forza). I sensori di forza con elettronica integrata sono calibrati di solito solo in una direzione, in trazione o in compressione.

Evitare urti e vibrazioni

Gli urti e le vibrazioni influenzano il risultato di misura di un trasduttore di forza (forza F = massa "m" x accelerazione "b"), ad esempio per sovrapposizione nelle misurazioni statiche. Le forze dinamiche coinvolte devono essere tenute in considerazione quando si progettano i campi di misura e si deve evitare il sovraccarico del trasduttore dovuto alle variazioni di carico dinamico. La frequenza di risonanza dei vari corpi deformabili dipende, tra l'altro, dalla loro massa e rigidità (impedenza meccanica). Un carico vibrante deve essere ben al di sotto di questa frequenza di risonanza nella sua gamma di frequenze.

Le celle di carico convertono le forze applicate in segnali elettrici. A seconda della direzione della forza, un corpo elastico metallico viene espanso o compresso, e questo viene rilevato elettricamente dagli elementi del sensore e trasmesso per l'elaborazione del segnale. I nostri trasduttori di forza sono tutti basati sulla collaudata tecnologia a ponte intero di estensimetri e forniscono un segnale di uscita analogico in mV/V.

Le forze applicate al corpo di misura non devono superare la forza nominale massima per cui è progettata una cella di carico. La forza nominale è determinata dalla rigidità del corpo di misura. La rigidità del corpo di misura è determinata sia dalla progettazione che dal materiale.

Offriamo un'ampia gamma di celle di carico standard per piccoli carichi fino a diverse centinaia di chilogrammi. La nostra esperienza pluriennale e l'ampio know-how applicativo sono a vostra disposizione per la progettazione ottimale di compiti di misura speciali, anche per piccole quantità.

EN

EN DE

DE ES

ES FR

FR IT

IT